より良い

品質・環境への

取り組みを

行っています

品質向上のための技術革新と厳格な検査体制を確立し、環境負荷を軽減するために省エネルギーやリサイクルの推進を行っています。持続可能な製造を目指し、社会貢献にも力を入れています。

金型製作工程

(取り組み)

受注・

ディスカッション

金型仕様検討

流動解析

金型組立図の

設計・確認

デザインレビュー会議(DR)

試作(金型動作確認・

成形性・品質確認)

量産移行会議

DXの取り組み

生産管理システム

(GMICS)

受注、生産管理、製造工程、出荷まで全社の業務を一元管理。各工程で端末(PC、タブレット、二次元コードリーダー)からデータ入力を行い、作業の進捗管理や品質管理に活用します。

生産計画アプリ

製造工程のリアルタイム監視

現場端末の活用

PLC・タッチパネル

成形情報取得ソフトの導入

NET100・ミドルウェア・i-connect

緊急地震速報連動

データ活用

不良品が出来る

メカニズムの解明

二次元コードを使用した

トレーサビリティ管理

二次元コードにて製品の生産履歴を正確に把握。製品(材料、部品)の生産情報、検査記録、使用工程、トレーサビリティ、取扱い履歴、これらの情報を一元管理しています。

環境負荷への低減

電動成形機

当社ではプラスチック射出成形を電動成形機で行っています。油圧式と比べてより高効率で安定した生産が可能になり、環境にも優しい製造プロセスを実現しています。

LED照明

井水式ユニットクーラー

廃棄プラスチックのRPF固形燃料化

当社では廃棄プラスチックを外部の専門会社に依頼し、RPF固形燃料化。リサイクルを積極的に推進し、資源の有効活用に努めています。環境への配慮とエネルギー効率の向上を実現しています。

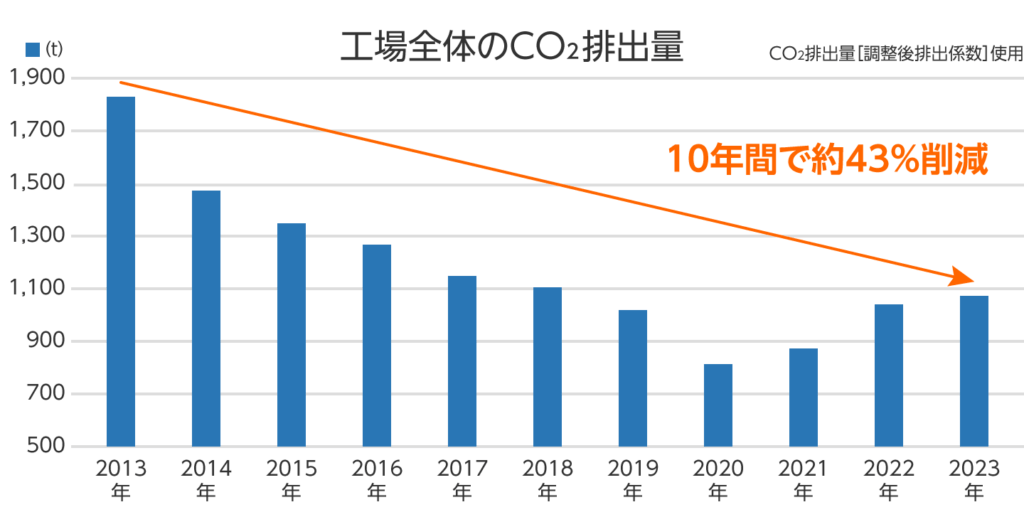

環境への取り組み

私たち三行合成樹脂株式会社は、気候変動を重要な経営リスクの一つとして位置付けています。原材料価格の高騰や製造コストの増加、消費者の購買活動の変化など、気候変動によってさまざまな影響を受けるためです。気候変動と生物多様性への影響を軽減するため、成形から廃棄までを含む、事業活動全般において温室効果ガス排出量の削減に取り組みます。

また成形業統合生産管理システムを導入し、各帳票類をデジタル化することによってペーパーレス化に取り組んでいます。社内の照明をLED照明器具への入れ替えを進めており、CO2削減にも貢献しております。

Reduce

リデュース

油圧式から全電動射出成形機を導入し、精密安定成形と省エネに効果を上げています。省電力、マシンオイル使用量削減、低騒音・低振動により環境にやさしい設備ラインとなっております。

Reuse

リユース

自社便による納品では梱包材にプラスチックのコンテナを採用しており、それらを繰り返し使用。段ボール箱の使用を減らし、環境への不可を軽減しております。